Impression 3D pour la fabrication

En introduisant des imprimantes 3D pour la production des entreprises, il est possible d’obtenir : des prototypes, des moules, des petites séries de pièces finies, en métal ou en plastique.

La fabrication additive fait partie de la troisième révolution industrielle, qui a classiquement commencé en 1970 avec l’avènement de l’électronique, des technologies de l’information et des télécommunications. Et c’est aussi un morceau de l’usine numérique qui viendra (industrie 4.0) avec la robotique, les nanotechnologies, la réalité augmentée, l’internet des objets, etc. Une étape très importante, puisque la fabrication additive, utilisée depuis des années dans les entreprises les plus structurées et soucieuses de l’innovation, est un outil qui peut s’avérer utile aux entreprises qui souhaitent gagner en productivité, raccourcir les délais de commercialisation d’un produit et faire des économies.

C’est le cas de petites séries de produits en plastique, qui peuvent être fabriqués avec une imprimante 3D au lieu de recourir au moulage par injection qui, dans le procédé traditionnel, nécessite un moule en acier coûteux. Lorsqu’il y a plus de produits, avec la fabrication 3D, il est possible de créer un moule dans un polymère spécial résistant aux hautes températures, pour être ensuite inséré dans une presse pour le moulage traditionnel au lieu de celui en métal.

S’il s’agit d’imprimer 200 produits finis, un moule traditionnel coûte 2 000 euros et prend quelques semaines à construire, tandis qu’un moule 3D coûte 300 euros et est prêt en une nuit. De la même manière, l’impression 3D est utile pour une entreprise ne serait-ce que pour créer des prototypes de résistance ou uniquement des tests esthétiques du produit qui sera ensuite fabriqué avec des procédures traditionnelles. Dans ce cas, l’avantage est représenté par le raccourcissement du time to market, c’est-à-dire le temps nécessaire pour transformer un projet en un produit disponible sur le marché.

Une fois la technologie la plus appropriée identifiée, vous pouvez entrer dans les détails de l’offre relative des différents fabricants. Il est donc important d’identifier dès le départ, en plus de la technologie adoptée, quelles sont les tailles maximales des pièces imprimables, la résolution, les matériaux disponibles et la rapidité. Les prix triplent ou quadruplent souvent uniquement en fonction de la surface d’impression ou de la productivité et non de la qualité finale du produit.

Technologies dans le domaine

À la base de l’imprimante 3D industrielle, il existe de nombreuses technologies. Parfois, ils sont radicalement différents, alors que dans certains cas, ils ne diffèrent que par de petits détails.

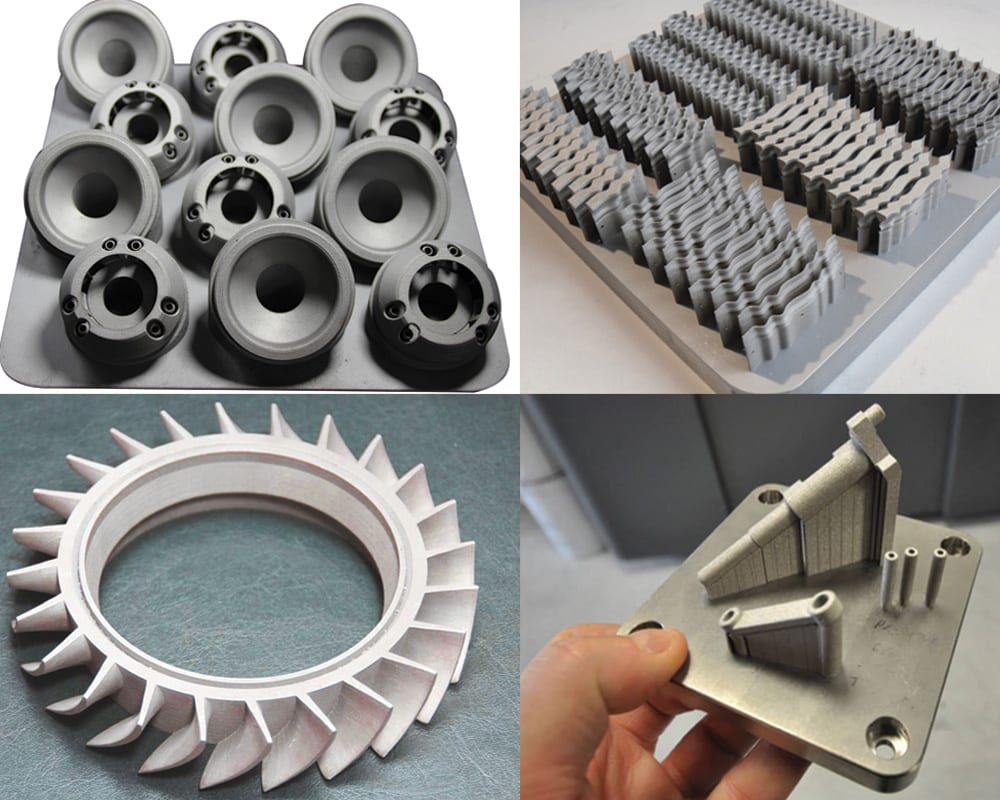

Impression directe sur métal DMP

Développé par 3D Systems, il permet l’utilisation de poudres d’acier, d’aluminium, de titane et de chrome-cobalt de granulométrie particulièrement fine. Il est ainsi possible d’obtenir des pièces métalliques bien définies, adaptées à des produits définitifs et des prototypes fonctionnels dans divers domaines, de la joaillerie à la fabrication additive de qualité industrielle, en passant par l’application dans le secteur dentaire. Comme pour le frittage normal des métaux utilisé dans d’autres procédés, la chaleur qui permet aux poudres de se solidifier couche par couche provient d’un laser d’une puissance de 50 à 500 W.

Imprimantes 3D pour la production DMP : ProX 350, ProX 500, ProX 100.

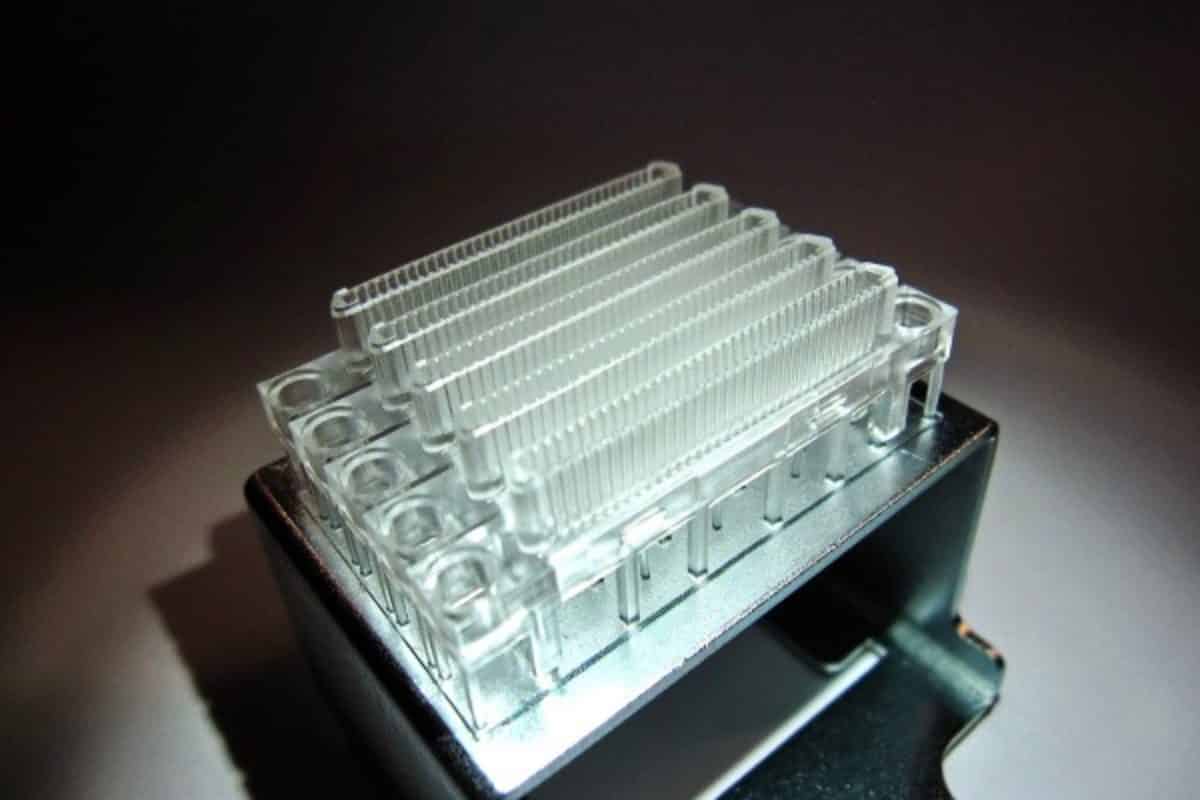

Impression multijet MJP

Technologie développée par 3D Systems, seul constructeur à la proposer dans ses machines de la famille Projet. Les têtes de type jet d’encre “pulvérisent” couche par couche une résine thermoplastique ressemblant à de la cire qui est solidifiée par les rayons ultraviolets. Son principal avantage est représenté par la combinaison d’une bonne rapidité de réalisation avec une excellente résolution. Ce sont des systèmes d’impression adaptés à la production de petites séries de pièces finales, de prototypes, de modèles pour moules en silicone ou de moules de fonderie. Certains matériaux sont capables de résister à des températures même très élevées.

Imprimantes 3D pour la production MJP : ProJet 3600, ProJet 5600, ProJet 2500, ProJet 7000 SD.

Stéréolithographie ALS

Il a été inventé en 1980 par Chuck Hull (fondateur de 3D Systems). Il est basé sur la polymérisation d’une résine, insérée sous forme liquide dans un plateau spécial, en utilisant la lumière ultraviolette. Vous pouvez créer des objets avec un niveau de détail très élevé. Autrefois, la principale limitation de cette technologie était représentée par la fragilité des modèles, mais avec les nouveaux matériaux, ce défaut a été partiellement réduit. Il convient plus aux prototypes esthétiques qu’aux objets fonctionnels.

Imprimantes 3D SLA : ProJet 7000 HD, ProX 800, ProX 950.

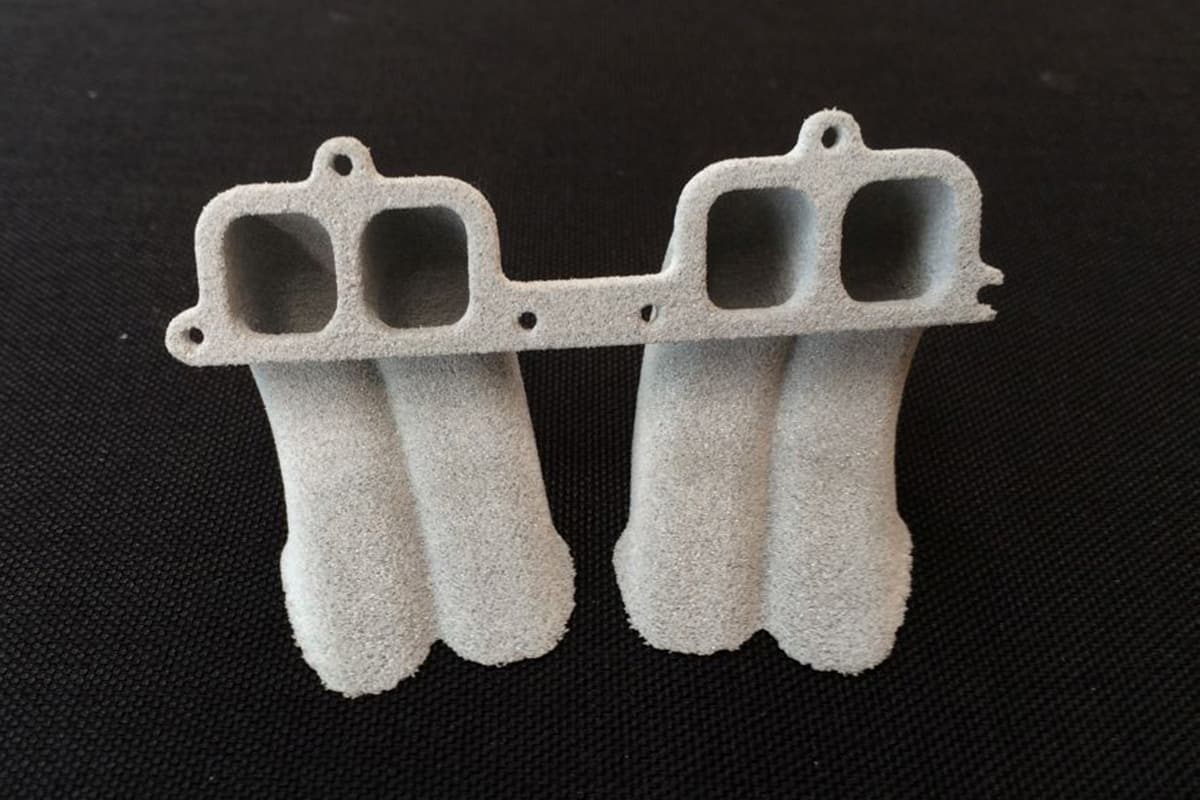

Frittage laser sélectif SLS

Développé par Carl R. Deckard de l’Université du Texas avec le soutien de la Darpa (agence gouvernementale américaine qui développe de nouvelles technologies à usage militaire), il utilise un laser pour fritter des poudres de divers matériaux, des élastomères au nylon. Différents types de matières premières peuvent être utilisées, également capables de donner des rendements mécaniques et thermiques élevés, pour construire des objets bien définis et résistants. En plus de la production directe, il est souvent utilisé pour créer des prototypes structurels, pour des contrôles d’assemblage, pour des tests de taille et de forme.

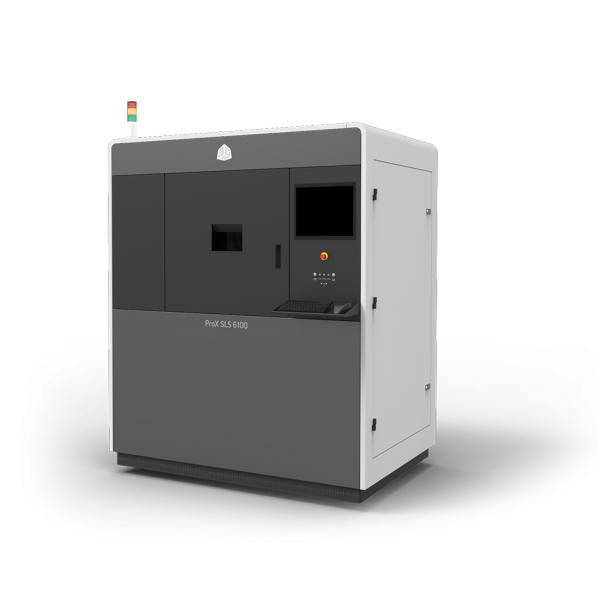

ProX SLS 6100

Avec la ProX 6100, vous disposez de la meilleure qualité pour produire des pièces avec des matériaux en nylon, des délais d’exécution rapides, des outils de production automatisés et des coûts 20 % inférieurs à ceux d’imprimantes similaires.

Fabrication de pièces durables à partir d’une gamme de matériaux en nylon de qualité production optimisés, validés et testés pour garantir la qualité, avec des propriétés mécaniques 3D constantes.